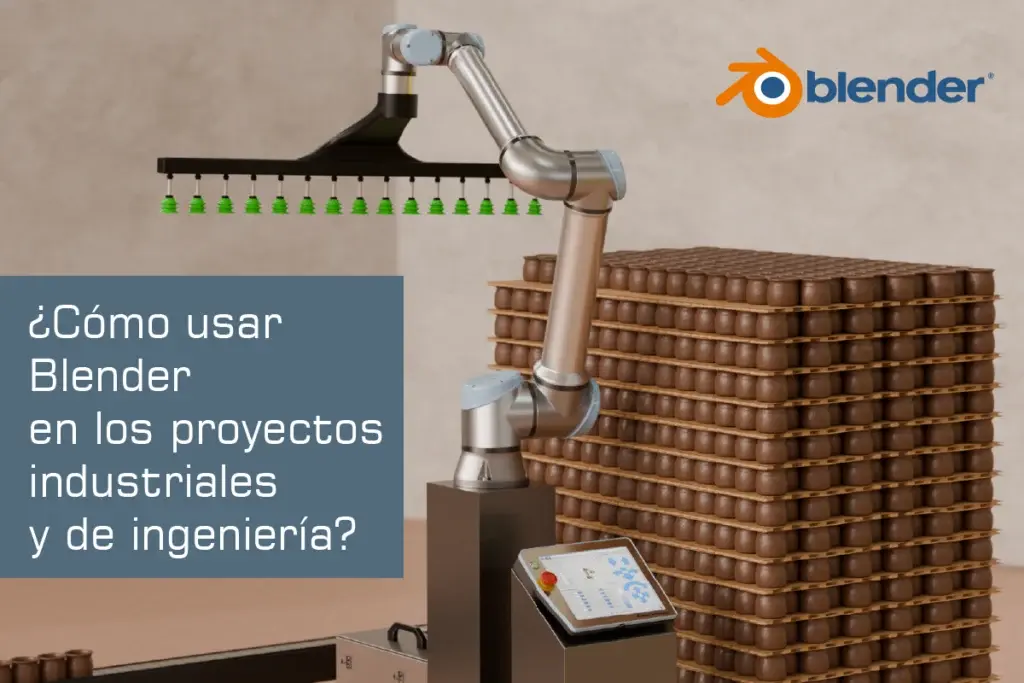

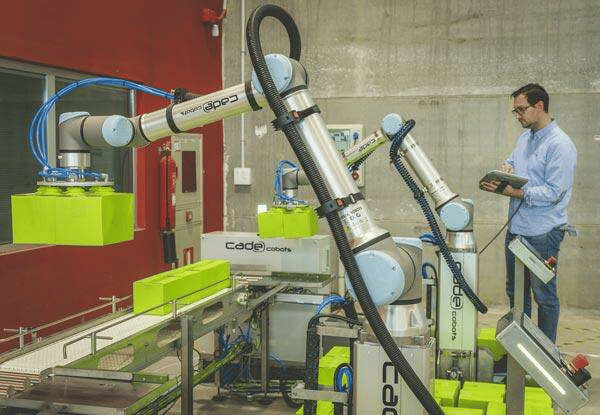

Un robot paletizador es un sistema robótico automático cuya función es la de automatizar el proceso de apilado de productos en palets.

Las celdas de paletizado con robots suelen estar unidos a una cinta transportadora que le va suministrando las cajas o productos que deben paletizarse. Su forma de funcionar es la de manipular los artículos, ya sea girándolos a medida que bajan por la cinta transportadora, o levantándolos a su posición directamente en un palet.

Además, destacan por su mejor manipulación del producto en comparación con los paletizadores cartesianos, así como en operaciones de varias líneas.

Al igual que con cualquier automatización, lograr el ROI rápido de un paletizador robótico requiere primero la selección de la solución robótica adecuada y su correcta implementación.

CADE cuenta con experiencia en la implantación y puesta en marcha de soluciones de paletizado, tanto con robots industriales como robots colaborativos o cobots, por lo que podemos acompañar a las empresas a acometer este tipo de proyectos, asegurando la mejor solución robótica y su correcta implementación.

Beneficios de un robot paletizador

Hay muchos beneficios para un proceso de paletizado automatizado:

Seguridad mejorada

Los esguinces, las torceduras, los desgarros y el esfuerzo excesivo son las lesiones laborales más comunes en las fábricas. Generalmente, estos son causados por movimientos repetitivos, y/o levantar artículos grandes o pesados. Apilar y desapilar manualmente el producto dentro y fuera de los palets es exactamente el tipo de trabajo que puede provocar lesiones.

Al utilizar paletizadores de brazos robóticos se consigue que las personas no tomen parte de esta actividad, se dediquen a otras actividades de mayor valor añadido y menor riesgo, por lo que se eliminan los riesgos inherentes al paletizado de productos.

Las lesiones debido a choques y accidentes con robots es también un factor a tener en cuenta. Sin embargo, esto se evita mediante el uso de protecciones y vallados alrededor del sistema robótico de paletizado. Por otra parte, también es posible reducir las lesiones relacionadas con los robots a través de la implantación de los llamados robots colaborativos, los cuales pueden operar sin riesgo de forma conjunta a las personas, debido a su menor potencia y a sus sensores avanzados.

Sin rupturas ni errores

En tareas repetitivas como el paletizado, los robots son muy precisos. Se mueven cada vez de la forma en que fueron programados: No se distraen con los ruidos fuertes en el almacén, no se apresuran y no confunden un producto con otro.

Esto implica que usando un sistema de paletizado robótico el producto no se cae, no se apila en el palet equivocado, en la orientación incorrecta o debajo de algo demasiado pesado.

Los robots pueden estar equipados con diferentes manipuladores o grippers capaces de manejar bolsas, cubos, cajas de cartón, bolsas pesadas o casi cualquier otro tipo de envase o caja. Con tecnologías de agarre adaptables, que combinan, por ejemplo, abrazaderas y sistemas de aspiración, se pueden programar para aplicar suficiente presión para levantar un artículo sin romper su estuche, rasgar su bolsa o doblar su caja.

En CADE, debido a nuestras capacidades de fabricación aditiva, somos capaces de fabricar manipuladores personalizados y más flexible, dotando a los robots de la capacidad de manipular cualquier tipo de carga.

Tiempos de producción más cortos

Debido a que los robots son rápidos y más precisos, su producción también es más predecible, es decir, somos capaces de estimar cuando va a terminar su proceso.

En una cultura empresarial y de mercado que avanza cada vez más hacia lotes más pequeños y tiempos de producción y envío cada vez más rápido, conocer el momento exacto en el que se va a terminar un proceso, es decir, la previsibilidad, es clave: Un robot que ejecuta 20 ciclos por minuto puede hacerlo durante 24 horas sin necesidad de un descanso. Esto significa que sabe exactamente cuánto tiempo llevará formar suficientes capas para llenar un número determinado de palets.

Mejora en los recursos humanos. Mayor valor añadido.

Alejar a las personas de la indeseable tarea repetitivas de apilar artículos en un palet puede tener un impacto positivo en la moral de los trabajadores. Y aunque ciertamente no hay nada de malo en el trabajo manual, realizar este tipo de tareas repetitivas y tediosas pueden tener un impacto negativo en el bienestar mental de los trabajadores, llevando a que no se sientan realizados.

Al eliminar esta tarea repetitiva y de bajo valor añadido, los empleados pueden tener centrarse en tareas de mayor valor añadido, lo que puede mejorar su autoestima y su perspectiva de desarrollo laboral, lo que mejora su bienestar psicológico y reduce la rotación de empleados.

Factores a tener en cuenta a la hora de elegir un robot paletizador

La integración de un sistema de paletizado robótico en cualquier operación tiene muchas variables a considerar.

Rendimiento y formatos

Un factor importante para determinar el estilo correcto de sistema de paletizado es el rendimiento o cadencia: cuántos artículos por minuto deben procesarse.

Otras consideraciones importantes incluyen los diferentes tamaños, pesos y formas que el sistema debe manejar, así como el material de empaquetado.

En el pasado reciente, ciertos tipos de empaquetado y productos hacían imposible la integración de sistemas de paletizado robótico. Sin embargo, la tecnología ha mejorado hasta el punto de que existen manipuladores (además de la capacidad de hacerlos a medida con impresión 3D) para casi cualquier forma o tipo de material. Pero saber cuáles se necesitan es una parte crucial del proceso de planificación.

Peso de las cajas

La carga útil del robot es fundamental, ya que determinará qué tipo de robot (industrial o colaborativo) es el adecuado. Se necesita saber cuánto peso el robot requiere levantar para encontrar uno que tenga suficiente capacidad de carga.

Además, uno de los elementos que inciden en el peso total que el robot tiene que levantar son los manipuladores o grippers (cuanto más pesados, más pesará la carga total a manejar)

En CADE somos expertos en robótica, habiendo realizados proyectos con robots capaces de manejar cargas elevadas, como con cobots (robots colaborativos) que suelen tener una capacidad de carga menor, inferior a 20kg. Además, debido a nuestras capacidades de fabricación 3D, somos capaces de fabricar manipuladores personalizados y más flexibles, permitiendo al robot aumentar su capacidad de carga

Configuración de palets

La configuración del pallet también ayuda a determinar el estilo del robot y los manipuladores. Los factores importantes incluyen:

- El número de capas en un palet

- La configuración de cada capa

- La rotación de la configuración por capa

- El uso de slip sheets o tier sheets.

Ubicación y espacio dentro de la instalación

Al considerar la ubicación dentro de las instalaciones, es importante considerar más que solo las paredes y los estantes. También debe considerar cómo y por dónde se moverán las cajas hasta el robot paletizador. ¿Existen cintas transportadoras que puedan adaptarse o será necesario crear nuevas cintas? ¿Cómo fluye el trabajo en el área, incluido tanto el flujo de cajas como el espacio designado para los operarios?

Otra de las cuestiones a resolver es el espacio disponible dentro de las instalaciones. Un robot industrial paletizador puede ocupar un espacio considerable dentro de las instalaciones (entre 7-14 metros cuadrados), mientras que un robot colaborativo ocupará bastante menos

Cobot o robot colaborativo. Una gran opción como paletizador robótico

El uso de cobots en estas operaciones ayuda a hacer frente a los crecientes costes del empaquetado de nuevos productos. Ofrecen las ventajas de la automatización robótica sin el gasto adicional asociado a la programación y a la instalación de los resguardos de seguridad de un robot industrial tradicional. Por eso, su período medio de amortización es mucho más corto, de tan solo 195 días, poco más de seis meses.

El ritmo de trabajo de un cobot o robot colaborativo puede ajustarse dependiendo del volumen de trabajo. En temporadas de una mayor demanda, pueden funcionar sin interrupciones y manteniendo el ritmo de producción durante las 24 del día.

Además, un brazo robótico de empaquetado y paletizado puede reprogramarse tantas veces como sea necesario en tan solo unos minutos, gracias a una interfaz intuitiva y a un diseño ligero y compacto.

Su tamaño reducido ahorra espacio y permite una fácil integración en un espacio de trabajo con otras personas garantizando la seguridad y eficacia en el trabajo. Cuando una persona interviene en la zona de trabajo de un cobot, este puede programarse para que funcione más lento o incluso se paralice para evitar riesgos.

La experiencia de CADE en automatización y robotización

En CADE acompañamos a empresas del sector manufacturero en el proceso de industrialización y de digitalización, ayudándoles a convertir sus industrias en fábricas del futuro. Nos dedicamos a suministrar e integrar soluciones completas, llave en mano, para la optimización de procesos industriales.

Disponemos de todo tipo de servicios para la empresa:

- Proyectos de robótica (tradicional o colaborativa).

- Consultoría integral.

- Proyectos de visión artificial.

- Diseño y fabricación de máquinas a medida.

- Fabricación de prototipos y utillajes personalizados de alto rendimiento mediante fabricación aditiva.

- Digitalización (escaneado 3D) de máquinas, líneas de producción y plantas completas.

- Digitalización y sensorización de equipos.

- Gemelo digital.

Nuestro equipo multidisciplinar abarca todas las necesidades de las empresas que buscan apoyarse en una ingeniería capaz de dirigir y gestionar con garantías, la gran transformación que supone adaptarse a los cambios y los retos del mercado actual y futuro.