¿Cuándo fue la última vez que su equipo entregó un producto o servicio a tiempo, sin demoras ni ningún esfuerzo extra para sacar la producción a tiempo?

Hoy en día, todas las empresas industriales desean mejorar los tiempos de producción, reducir los costes operativos e impulsar la productividad y el rendimiento. Sin embargo, los cuellos de botella en la fabricación son una de las razones principales por las que sus proyectos se retrasan, los presupuestos se disparan debido al coste adicional de las demoras y todo el proceso se vuelve impredecible.

Desde el exceso de inventario y suministros hasta un retraso en los plazos operativos, los cuellos de botella siempre provocan una reducción del rendimiento de los fabricantes de todos los tamaños. También es un hecho que el cuello de botella en la fabricación existe independientemente de qué tan bien estén trabajando los trabajadores de la fábrica y la maquinaria. Por eso es importante que los fabricantes sepan identificar con precisión los cuellos de botella en la fabricación para que puedan tomar las medidas necesarias para evitarlos.

Indice de contenidos

Por tanto, ¿en qué consiste un cuello de botella?

Es un proceso o un paso que limita la capacidad de un sistema completo para producir en su nivel óptimo que resulta en una obstrucción de la productividad, la rentabilidad y el crecimiento.

Al igual que el cuello delgado de una botella de vino que restringe el flujo de contenido de la botella en cualquier momento, un cuello de botella operativo provoca la misma situación.

Por tanto, en el contexto de una fábrica, un cuello de botella operativo en la fabricación es una etapa de trabajo que requiere más solicitudes de trabajo de las que realmente puede procesar a su máxima capacidad de rendimiento. Esto da como resultado una interrupción del flujo constante de producción y retrasa el proceso de producción en general.

Los cuellos de botella son más profundos al afectar la eficiencia operativa, ya que incluso si esta etapa de trabajo opera en su planificación de capacidad máxima, aún no puede procesar todos los elementos de trabajo lo suficientemente rápido como para llevarlos a las siguientes etapas sin causar una demora.

Síntomas de cuello de botella en la planta de fabricación

Una lista de verificación: esté atento a estas señales

- Tiempos de espera prolongados: ¿se retrasa su trabajo porque está esperando un producto, un informe o más información?

- Movimiento retrasado: ¿los materiales se mueven lentamente de un paso a otro?

- Trabajo atrasado: ¿se está acumulando mucho trabajo continuamente en un extremo de un proceso y no lo suficiente en el otro extremo?

- Frecuencia de mantenimiento irregular: ¿no puede controlar las frecuencias de mantenimiento del equipo debido a averías inesperadas?

- Impredecibilidad de los plazos de entrega: ¿se enfrenta a desafíos para estimar con precisión los plazos de entrega de la producción?

Causas de los cuellos de botella en la producción

- Maquinaria obsoleta o inadecuada: Muy a menudo, la causa raíz suele estar en la capacidad y el rendimiento del equipo, no en la dotación de personal. Los equipos obsoletos, el tiempo de inactividad no programado y los pronósticos inexactos de la cadena de suministro también son factores que generan cuellos de botella.

- Mano de obra inadecuada: Tener personal poco capacitado, que se encuentre desmotivado, o un bajo número de este, son causas básicas de este problema. Las máquinas pueden funcionar correctamente, pero si estas requieren de operadores, es necesario que estos tengan un ritmo de trabajo constante para evitar embotellamientos en la producción.

- Gestión ineficiente de almacenes: La maquinaria necesita en algún punto adquirir materiales para operar, si dichos materiales se encuentran lejos, o se toman todos del mismo almacén y se agotan con frecuencia, suelen haber paradas constantes.

- Hay actividades que son particularmente demandantes para el personal, por lo que es difícil integrarlas de forma correcta con el resto de las actividades de la línea de producción, ya que un incremento del número de trabajadores en esa actividad no se corresponde con un incremento de la producción en la misma proporción. Alguna de estas actividades son el trasporte de carga pesada y la inspección de calidad de los productos, además del paletizado y despaletizado. Esta es una de las razones por las que soluciones de robótica son tan tentadoras y prácticas en este punto particularmente.

Consecuencias de un cuello de botella

Ya que los cuellos de botella en la producción industrial limitan a todos los procesos, traen consigo un desequilibrio general en la producción que genera como consecuencia que:

- No se alcancen las metas de producción

- Los pedidos no se completen a tiempo

- Tiempos muertos en la cadena de producción

- Sobre esfuerzo en la maquinaria asociada al proceso del problema

- Desperdicio de recursos en los procesos anteriores y posteriores al cuello de botella

- Aumento en los costes por almacenamiento

- Aumento de los costes generales de producción

- Mayor inversión en mano de obra

- Desmotivación laboral por parte de los empleados involucrados con el foco del problema

Solución de cuello de botella con robots colaborativos

Como se ha dicho anteriormente, hay actividades que son particularmente difíciles de realizar para el personal, como el trasporte de carga pesada, el paletizado y despaletizado, además de la inspección de calidad de los productos. Es por ello por lo que las soluciones de robótica colaborativa son indispensables a la hora de deshacernos de estos cuellos de botella.

Control de calidad con robótica colaborativa:

Realizar un control de calidad automatizado con cobots es ideal para cuando se busca la precisión y la uniformidad. Siguen de forma constante y uniforme los procesos exactos y los volúmenes de trabajo predefinidos durante horas, con reducido o nulo margen de error.

Un cobot o brazo robótico con cámara de visión puede realizar mediciones en 3D y otras pruebas no destructivas que garantizan la calidad de los productos revisados. De esta forma, pueden identificarse fácilmente las piezas defectuosas antes de su empaquetado o envío.

Además, tiene reducidos costes de funcionamiento, sin los costes adicionales asociados a la programación, la instalación y los resguardos de seguridad de un robot industrial tradicional.

La visión artificial por su parte quita un gran peso a las tareas de inspección de los artículos que se producen en cualquier industria, supervisando, filtrando y sistematizando la producción. De esta manera, tenemos un control total, con datos en tiempo real de cada fase operativa y una visión completa de toda la línea, con datos objetivos y fiables

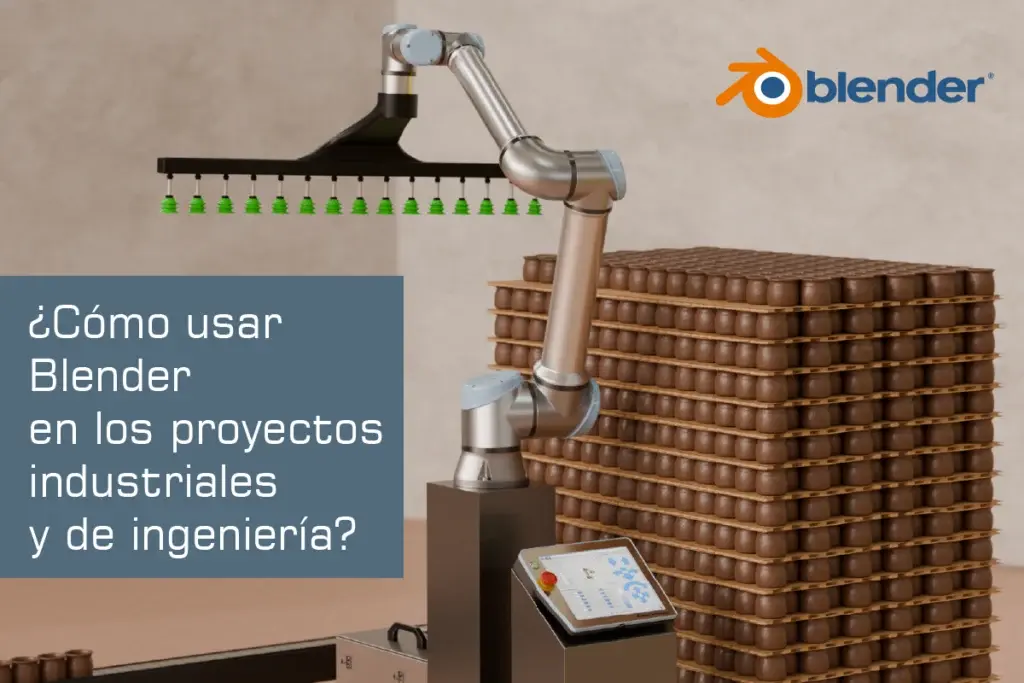

Paletizado y despaletizado con robots colaborativos:

El uso de cobots en estas operaciones ayuda a hacer frente a los crecientes costes del empaquetado de nuevos productos. Ofrecen las ventajas de la automatización robótica sin el gasto adicional asociado a la programación y a la instalación de los resguardos de seguridad de un robot industrial tradicional.

El ritmo de trabajo de un cobot o robot colaborativo puede ajustarse dependiendo del volumen de trabajo. En temporadas de una mayor demanda, pueden funcionar sin interrupciones y manteniendo el ritmo de producción durante las 24 del día, evitando que se produzcan cuellos de botella en los finales de línea.

Además, las soluciones de robótica colaborativa, gracias a su flexibilidad y su pequeño tamaño, también resultan de gran utilidad para desempañar con facilidad las funciones de un despaletizador de botellas, productos y/o envases. Los robots colaborativos son una alternativa más económica y flexible, frente a las tradicionales máquinas de despaletizado automático, El ritmo de trabajo de un cobot o robot colaborativo puede ajustarse a la demanda, dependiendo del volumen de trabajo. Pueden desempeñar su tarea de despaletizado sin interrupciones y manteniendo el ritmo de producción durante las 24 horas del día, así evitando que se produzcan cuellos de botella.

Por tanto, podemos decir que las soluciones de inspección y control de calidad, empaquetado, paletizado y despaletizado, aumentan la eficiencia de producción y disminuyen los tiempos muertos entre una fase y otra.

SOLICITA UNA DEMO CON CADE COBOTS

¿Quieres saber cómo optimizar tus procesos industriales con un robot colaborativo?

Completa el siguiente formulario y uno de nuestros expertos se pondrá en contacto para ofrecerte el mejor asesoramiento.

Si prefieres un contacto telefónico, puedes llamarnos al 967 19 01 72.