Actualmente, se discute ampliamente cómo las tecnologías y los avances del IIoT (Internet Industrial de las Cosas), la inteligencia artificial y la Industria 4.0 están transformando la industria manufacturera.

En lugar de emplear nuevas tecnologías para reconstruir completamente el funcionamiento de una planta o línea de producción, preferimos enfocarnos en los problemas concretos que impactan la calidad, el rendimiento o la rentabilidad, y en las estrategias para resolverlos. En CADE, nuestro objetivo es ofrecer soluciones a las empresas manufactureras y explorar cómo las nuevas ideas y tecnologías pueden aplicarse para lograr mejoras tangibles en sus procesos productivos.

Nos preguntamos: ¿Cuáles son los problemas persistentes que enfrentan las líneas de producción en el sector manufacturero? ¿Qué tecnologías disponibles y listas para implementar podrían resolver estos desafíos? A menudo, la solución no requiere una revisión total o un cambio radical en las empresas; en cambio, pequeñas modificaciones y mejoras continuas pueden generar cambios significativos y proporcionar a los fabricantes una manera rentable de facilitar su transición hacia la Industria 4.0.

Para el año 2024, estas son algunas de las acciones que se deben considerar al buscar maneras de optimizar las líneas de producción:

Evaluar la línea de producción

Evaluar la línea de producción es un paso crítico para comprender el funcionamiento actual de las operaciones antes de implementar cambios significativos.

Es esencial recopilar la máxima información posible sobre el desempeño de la línea de producción. Para ello, las empresas manufactureras deben plantearse preguntas clave:

- ¿Cuáles son las áreas de alta eficiencia?

- ¿Y las que requieren mejora?

- ¿Con qué frecuencia se interrumpe la secuencia de operaciones entre las distintas secciones de la línea?

Dedicar tiempo a identificar y analizar las debilidades permite abordarlas con mayor precisión. En los sistemas de producción actuales, altamente complejos, cualquier fallo puede generar cuellos de botella y afectar negativamente el flujo de producción. Por tanto, es imperativo mantener una coordinación impecable entre todos los segmentos de la línea para asegurar una operatividad eficiente y sin interrupciones.

Contar con maquinaria adecuada y de calidad

Disponer de maquinaria adecuada y de alta calidad es fundamental para la productividad de las empresas manufactureras. La evaluación meticulosa del rendimiento y la funcionalidad de los equipos actuales es crucial como primer paso.

Es igualmente esencial realizar mantenimientos periódicos para preservar el equipo. El mantenimiento preventivo es clave para prolongar la vida útil de la maquinaria y para mejorar el rendimiento, lo que repercute positivamente en los tiempos de ciclo de producción.

Además, es recomendable que las empresas eliminen o actualicen la maquinaria obsoleta que comprometa la eficiencia de la línea de producción. Esto puede lograrse mediante la sustitución por equipos más modernos o a través de un proceso de revamping. El revamping implica la reestructuración, modernización o reconstrucción de maquinaria industrial, incluso la más compleja, con el objetivo de extender su vida operativa. Una intervención de revamping industrial suele incluir la sustitución de tecnología obsoleta, manteniendo en parte o en su totalidad la estructura original, y la incorporación de soluciones tecnológicas avanzadas para lograr mejoras significativas en eficiencia y calidad.

Automatizar de forma efectiva

La sustitución de trabajadores por máquinas no es siempre la decisión más acertada. Para alcanzar una eficiencia óptima en la línea de producción, la automatización debe ser implementada de manera efectiva. Una automatización bien planificada, ya sea de la línea completa o de partes específicas, puede liberar a los empleados de tareas monótonas y de bajo valor añadido, permitiéndoles dedicarse a actividades que generen un mayor valor y que no puedan ser ejecutadas por máquinas.

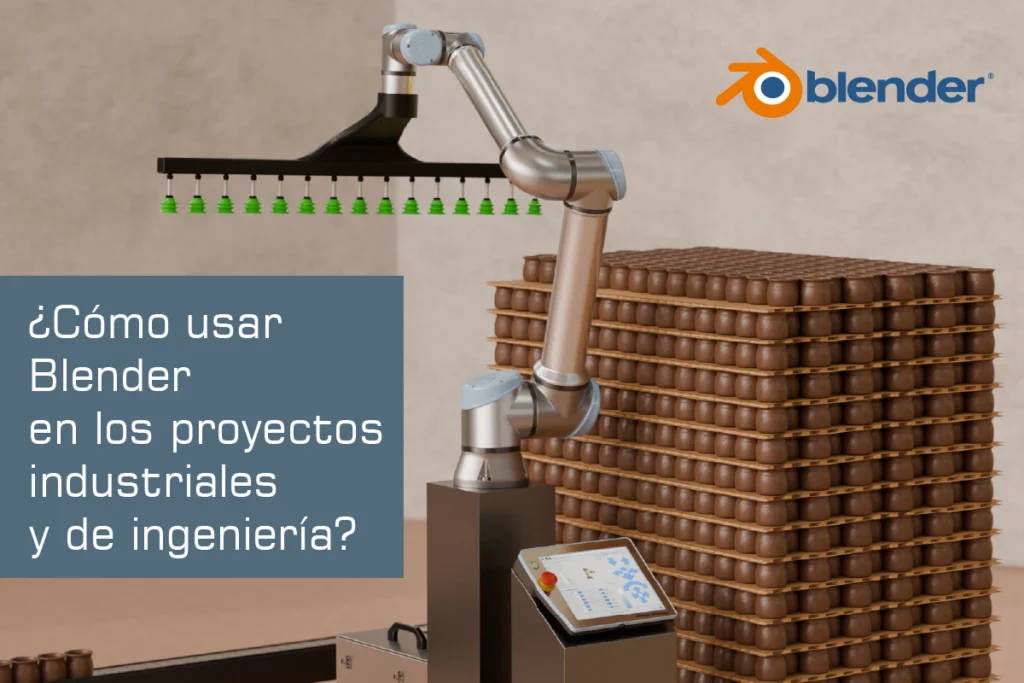

El verdadero valor de la fuerza laboral reside en las personas: su capacidad de razonamiento, lógica y toma de decisiones. La automatización debe potenciar estas cualidades, asegurando que los trabajadores puedan maximizar su potencial y contribuir significativamente a la productividad en el entorno de fabricación. Por esta razón, los robots colaborativos, diseñados para trabajar codo a codo con los humanos y maximizar las fortalezas de ambos, representan la opción más estratégica de automatización para mejorar la eficiencia de la línea de producción.

En CADE, nuestra perspectiva multidisciplinar en ingeniería y consultoría, integrada en nuestra oferta de servicios 4.0, nos capacita para brindar a nuestros clientes soluciones personalizadas en robótica colaborativa, perfectamente adaptadas a sus requerimientos productivos. Nos especializamos en diseñar, desarrollar y fabricar proyectos ‘llave en mano’ para la optimización de procesos industriales, siempre colocando al ser humano en el núcleo de la solución

Formación efectiva del personal

La capacitación del personal es esencial para maximizar la eficiencia de la línea de producción. Incluso con maquinaria de vanguardia, el rendimiento puede verse comprometido si los empleados no están adecuadamente formados y confiados en su uso. Invertir en el desarrollo de las personas no solo incrementa su valor y motivación, sino que también fortalece su compromiso con la excelencia en su trabajo.

Es crucial fomentar una estandarización efectiva del conocimiento. Es vital que un amplio número de empleados estén capacitados y comprendan los principios básicos del funcionamiento de otras áreas de la línea de producción, lo cual puede incrementar significativamente la eficiencia general.

Acabar con los cuellos de botella

Identificar y resolver cuellos de botella en la producción es otro aspecto fundamental. Estos cuellos de botella suelen surgir debido a fallos en la línea de producción y pueden ser erróneamente atribuidos a deficiencias en la maquinaria o el equipo. Son una causa común de retrasos en proyectos, presupuestos inflados por costes adicionales y un proceso de producción impredecible.

Desde el exceso de inventario hasta los retrasos en los plazos operativos, los cuellos de botella reducen el rendimiento de fabricantes de cualquier tamaño. Por ello, es imprescindible que los fabricantes identifiquen con precisión estos problemas para tomar medidas correctivas.

Existen tareas particularmente desafiantes para el personal, como el transporte de cargas pesadas, el paletizado y despaletizado, y la inspección de calidad de los productos. Aquí es donde las soluciones de robótica colaborativa se vuelven esenciales para eliminar estos obstáculos, mejorando así la eficiencia y la seguridad en la línea de producción.